Verdampings- of koeltorens: wat ze zijn en hoe ze werken

In dit artikel worden alle volgende veel gestelde vragen beantwoord:

- Wat zijn koeltorens, waar dienen ze voor en hoe werken ze?

- Waar en waarom worden ze gebruikt? Waarom zijn ze nodig?

- Wat is de definitie van ‘koeltoren’ of ‘verdampingstoren’?

- Wat betekent ‘verdampend’?

Koeltorens benutten de latente verdampingswarmte

Verdampingskoeltorens zijn in staat het water / lucht-warmtewisselingsproces het beste te realiseren: verdamping wordt geforceerd door het gebruik van eenvoudige, effectieve componenten die normaal gesproken minimaal onderhoud vergen.

Om beter te begrijpen hoe warmteafvoer plaatsvindt, moeten twee concepten worden geïntroduceerd.

- Voelbare warmte: Dit is de hoeveelheid warmte-energie die wordt toegevoegd aan of afgetrokken van een fysiek element (zoals lamellen) om de temperatuur ervan te veranderen.

- Latente warmte: Dit is in wezen gebaseerd op de verandering van toestand die een stof kan ondergaan als gevolg van warmtetoevoeging of warmteverlies. In het geval van water kan het veranderen van een vloeibare fase naar een vaste fase (ijs) als de warmte wordt afgevoerd wanneer het vriespunt bereikt. Het kan ook veranderen van een vloeibare fase naar een gasvormige fase (damp) als er warmte wordt toegevoegd wanneer het kookpunt bereikt. Latente warmte wordt daarom gedefinieerd als warmte die wordt ingebracht of verwijderd om de toestand van het water te veranderen. In het bijzonder wordt het in verdampingskoelsystemen gedefinieerd als latente verdampingswarmte.

Een goed ontworpen verdampingstoren is in staat het water zoveel mogelijk luchtcontactoppervlak te geven om de latente warmte-uitwisseling te optimaliseren.

Om deze warmte-uitwisseling mogelijk te maken, moet de verdampingstoren daarom een zeer hoog lucht / water contactoppervlak kunnen bieden. Dit wordt bereikt door middel van een speciaal voor dit doel ontworpen warmtewisselingsoppervlak en een ventilator die een bepaald luchtvolume kan verplaatsen volgens nauwkeurig gedefinieerde parameters. We gaan nu in detail kijken naar het belang van deze interne componenten.

Een belangrijk fysisch concept maakt het mogelijk om beter te begrijpen hoe koeltorens werken: de natte boltemperatuur is fundamenteel voor de theorie van hoe alle verdampingssystemen en, meer specifiek, koeltorens werken.

Praktisch gesproken definieert deze parameter precies de “slechtste” omstandigheden van temperatuur en relatieve vochtigheid in het installatiegebied. Het geeft een nauwkeurige referentie voor de theoretisch haalbare uitgangstemperatuur van de verdampingstoren.

Efficiëntie van koeltorens

Gezien hun eenvoudige constructie, gecombineerd met de hoge efficiëntie in termen van kosten / gedissipeerde kW-verhouding, zijn verdampingskoeltorens nog steeds het meest gebruikte koelapparaat in zowel HVAC- als vooral industriële omgevingen: er zijn geen bepaalde bewegende delen, behalve een ventilator (die zowel op de aanzuig- als aanvoerpunten kan worden geplaatst). Aan de andere kant is het elektriciteitsverbruik echt laag in vergelijking met andere systemen die voor dezelfde doeleinden worden gebruikt.

Dit geldt met name wanneer grote hoeveelheden warmte moeten worden afgevoerd (bv. Staalfabrieken, chemische fabrieken, energiecentrales), aangezien koeltorens ongeëvenaard zijn in termen van het gebruikte elektrische vermogen en de minimale ruimte die nodig is voor hun installatie.

Om nog maar te zwijgen van het feit dat de haalbare temperaturen, met betrekking tot gekoeld water, ver onder de omgevingstemperatuur liggen: in tegenstelling tot bijvoorbeeld fancoil systemen die aan deze limiet gebonden zijn. Dit komt door het feit dat de verdampingssystemen werken door gebruik te maken van de latente verdampingswarmte (de minimaal haalbare limiet van het water is de natte boltemperatuur).

Een vergelijking van koeltechnologieën: verdampingskoeling, droge koelers, adiabatisch koeling en mechanische koelers

Bij de bouw van een koelsysteem voor industriële processen of HVAC moeten verschillende fundamentele punten in overweging worden genomen: als resultaat kunnen we het meest geschikte systeem voor onze fabriek selecteren. In het bijzonder moet bij de beslissing rekening worden gehouden met zowel de vereiste bedrijfstemperaturen als de omgevingsomstandigheden op de plaats van installatie.

Als bijvoorbeeld een temperatuur van de gekoelde vloeistof onder de omgevingstemperatuur vereist is, verdient een verdampingssysteem de voorkeur: in dit geval is de theoretische minimumgrens van de gekoelde vloeistof, zoals we hebben gezien, de natteboltemperatuur van de lucht.

Aan de andere kant zijn droge systemen gebaseerd op de voelbare uitwisseling, die veel minder efficiënt is dan de uitwisseling van latente verdampingswarmte. De grens wordt in dit geval opgelegd door de temperatuur van de koelvloeistof, namelijk de omgevingslucht. Als het voldoende is om de vloeistof af te koelen tot een temperatuur boven de omgevingstemperatuur, moet een luchtkoeler worden gebruikt.

Een derde optie is om een adiabatisch systeem te ontwerpen waarbij een vloeistoftemperatuur gelijk aan of iets lager dan de omgevingstemperatuur gewenst is.

Dit alles helpt om aan te tonen dat er niet zoiets bestaat als een ‘goed voor elk seizoen’-koelsysteem: de juiste keuze maken, gebaseerd op de ontwerpvereisten en omgevingsomstandigheden, betekent het energieverbruik optimaliseren, de benodigde ruimte verminderen en ervoor zorgen dat de systemen in omstandigheden waarin ze optimaal kunnen functioneren.

Mechanische koelunits zijn een apart onderwerp: in dit geval hebben we het over apparaten met een compressor. Deze actieve manier van koelen maakt het mogelijk lagere temperaturen te bereiken, maar vanzelfsprekend kost dat meer energie.

2.2. Onderdelen van koeltorens en de gebruikte materialen

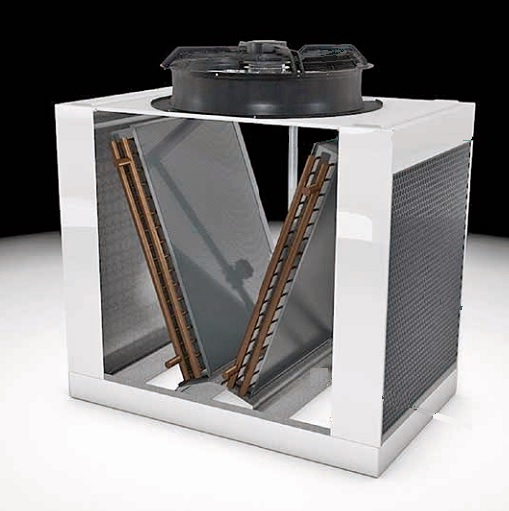

Nu komen we bij de belangrijkste componenten die kenmerkend zijn voor verdampingskoeltorens, of ze nu open of gesloten zijn.

- De basis behuizing en constructie van de verdampingstoren: deze kan gemaakt zijn van plaatstaal, glasvezel of beide materialen. Voor extreem grote industriële of hyperbolische torens wordt ook beton gebruikt.

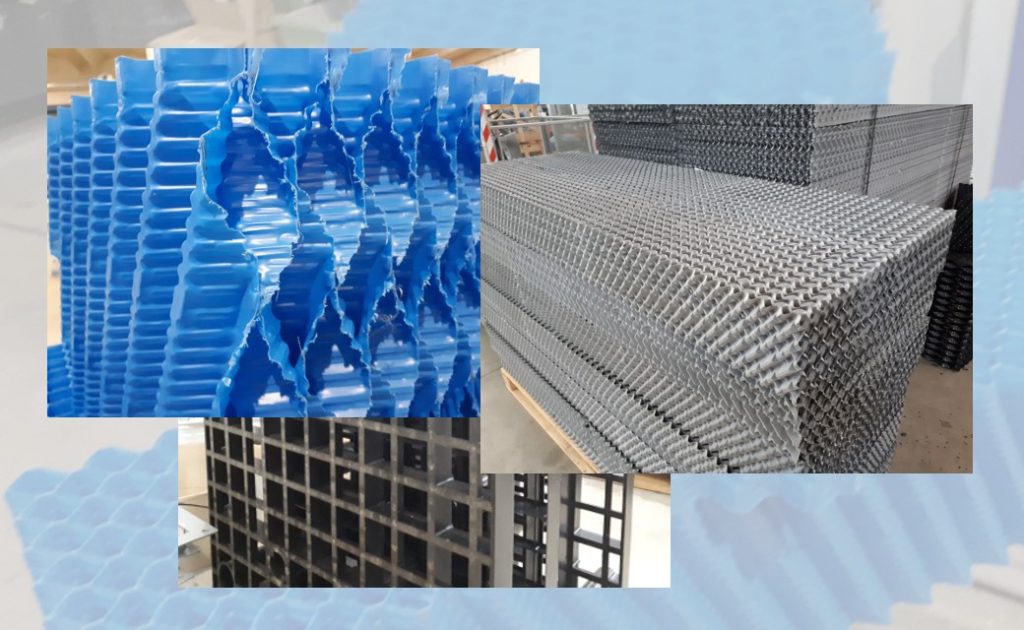

- Warmtewisselingsoppervlak (in torens met open circuit) of warmtewisselaar, meestal met bundels gladde buizen (in torens met gesloten circuit): dit zijn het “hart” van de verdampingstoren. Dit zijn in feite de componenten waardoor de warmte-uitwisseling tussen water en lucht plaatsvindt.

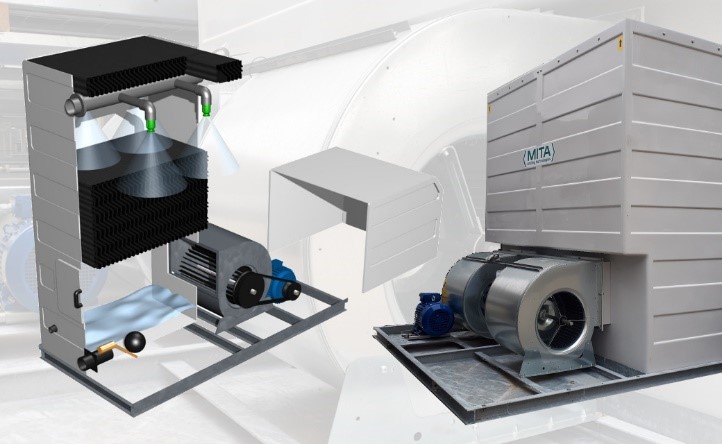

- Axiale of centrifugale ventilatoren: dit is het enige bewegende mechanische onderdeel en is het onderdeel dat de waterverdamping “forceert” die nodig is om afkoeling te bereiken. De keuze voor een axiale of centrifugaalventilator, afhankelijk van de ontwerpomstandigheden, is belangrijk om de meest efficiënte werking en het laagste energieverbruik van het systeem te bereiken. Laten we eens kijken naar de criteria.

- Waterdistributiesysteem, bestaat normaal gesproken uit een helling van pijpen en mondstukken. Het maakt het mogelijk om het te koelen water te verdelen over het warmtewisselingsoppervlak (open koeltorens) of op de warmtewisselaar (koeltorens met gesloten circuit).

- Druppelvanger, direct stroomopwaarts van de ventilator geplaatst. Het dient om de waterdruppels vast te houden, die anders naar buiten zouden worden gedragen door de luchtstroom veroorzaakt door de ventilator.

Verder heeft de aard van het te koelen water grote invloed op zowel de keuze van de te gebruiken constructiematerialen, zoals hierboven vermeld, als op het meest geschikte type warmtewisselingsoppervlak. Voor water dat bijzonder agressief of zuur is, zouden corrosiebestendige materialen of glasvezel de voorkeur hebben, aangezien dit laatste inherent niet wordt aangetast door de meeste chemische middelen.

Aan de andere kant, als het water zou kunnen worden vervuild door het proces, met troebelheid of andere verontreinigende stoffen meeslepend, inclusief die van organische aard, moet het meest geschikte type warmtewisselingsoppervlak worden beoordeeld op basis van het beschikbare: van antifouling tot verticaal niet-kruisende kanalen, tot de klassieke “splash” -pakketten die zijn gebaseerd op het principe van druppelafscheiding.

2.3. Spuien en water suppletie

Zoals hierboven vermeld, bereiken verdampingstorens hun doel om water te koelen door de geforceerde verdamping van een bepaalde hoeveelheid water. De hoeveelheid verdampt water is recht evenredig met de hoeveelheid af te voeren warmte. Er gaat ongeveer 1 liter water verloren voor elke 600 Kcal thermische belasting die wordt afgevoerd.

Dit is een onweerlegbaar feit van de fysica en vertegenwoordigt een van de weinige “kritische” aspecten die daarom moeten worden beheerd, in de duidelijk positieve balans van verdampingssystemen in vergelijking met andere koeltechnologieën.

Voor een continu koelproces zal het verdampte water moeten worden aangevuld. Het is hierbij van belang de waterkwaliteit zo te conditioneren dat kalkaanslag en afzettingen in het algemeen niet in het circuit voorkomen. De concentratie van zouten neemt langzaam toe doordat de zouten in het verdampende water wordt opgelost in het resterende water. Kortom, het is essentieel om deze concentratie te beheersen en ervoor te zorgen dat bepaalde limieten niet worden overschreden. Normaal gesproken is een geschikte kalkbehandeling en het periodiek spuien van water in het circuit hiervoor meer dan voldoende.

Hoewel het verdampte water een functie is van de gedissipeerde warmte en daarom niet kwantitatief kan worden gewijzigd, kan een slimme spuiregeling het waterverbruik van een installatie beperken.

Het spuien kan “empirisch” worden beheerd, waarbij vaak ongeveer evenveel water wordt gespuid als dat verdampt (concentratiefactor “2”). Of het kan ook worden gecontroleerd door continue bewaking van de kwaliteit van het water in het circuit, met name de parameter elektrische geleidbaarheid. Vaak wordt de spuihoeveelheid bepaald door de geleidbaarheid van het water te meten en daarmee de hoeveelheid opgeloste zouten binnen bepaalde grenzen te houden.

Door de geleidbaarheid te beheersen door middel van speciale kalkbehandelingen gekoppeld aan een slimme spuiregeling, kan de hoeveelheid water die wordt verspild worden verminderd. Niet alleen dat, het zorgt er ook voor dat de efficiëntie van het systeem perfect wordt gehandhaafd en verlengt de intervallen tussen onderhoudsinterventies en de vervanging van onderdelen die aan slijtage onderhevig zijn. Stem de waterbehandeling daarom altijd goed af in overleg met de leverancier van de koeltoren.

3. Koeltorens: belangrijkste industriële en civiele toepassingen

Zoals aan het begin uitgelegd, worden verdampingskoeltorens veel gebruikt in de volgende soorten installaties:

- energie productie;

- airconditioning van uniliteitsgebouwen;

- koeling en vriesopslag;

- procesindustrie

Dit laatste gebied vertegenwoordigt zeker de sector die het meest gebruik maakt van verdampingstorens, vooral voor industrie met energie intensieve processen.

3.1. Verdampingskoeltorens: de optimale oplossing voor hogere vermogens

Alle andere koelsystemen, of het nu gaat om lucht-, adiabatische of mechanische koeleenheden, vormen een mogelijk alternatief wanneer het af te voeren thermisch vermogen relatief bescheiden is, minder dan 1 MW als referentie. Ze worden echter buitengewoon oneconomisch als het gaat om een aanzienlijk hoog vermogen, zelfs enkele MW.

Op industrieel gebied worden zowel open als gesloten koeltorens gebruikt: in het laatste geval circuleert de te koelen vloeistof (water of een mengsel van water en glycol) in een spiraal van gladde buizen. Dit wordt op zijn beurt uitwendig bevochtigd en het geforceerd verdampingsproces voert warmte af van de inwendige vloeistof.

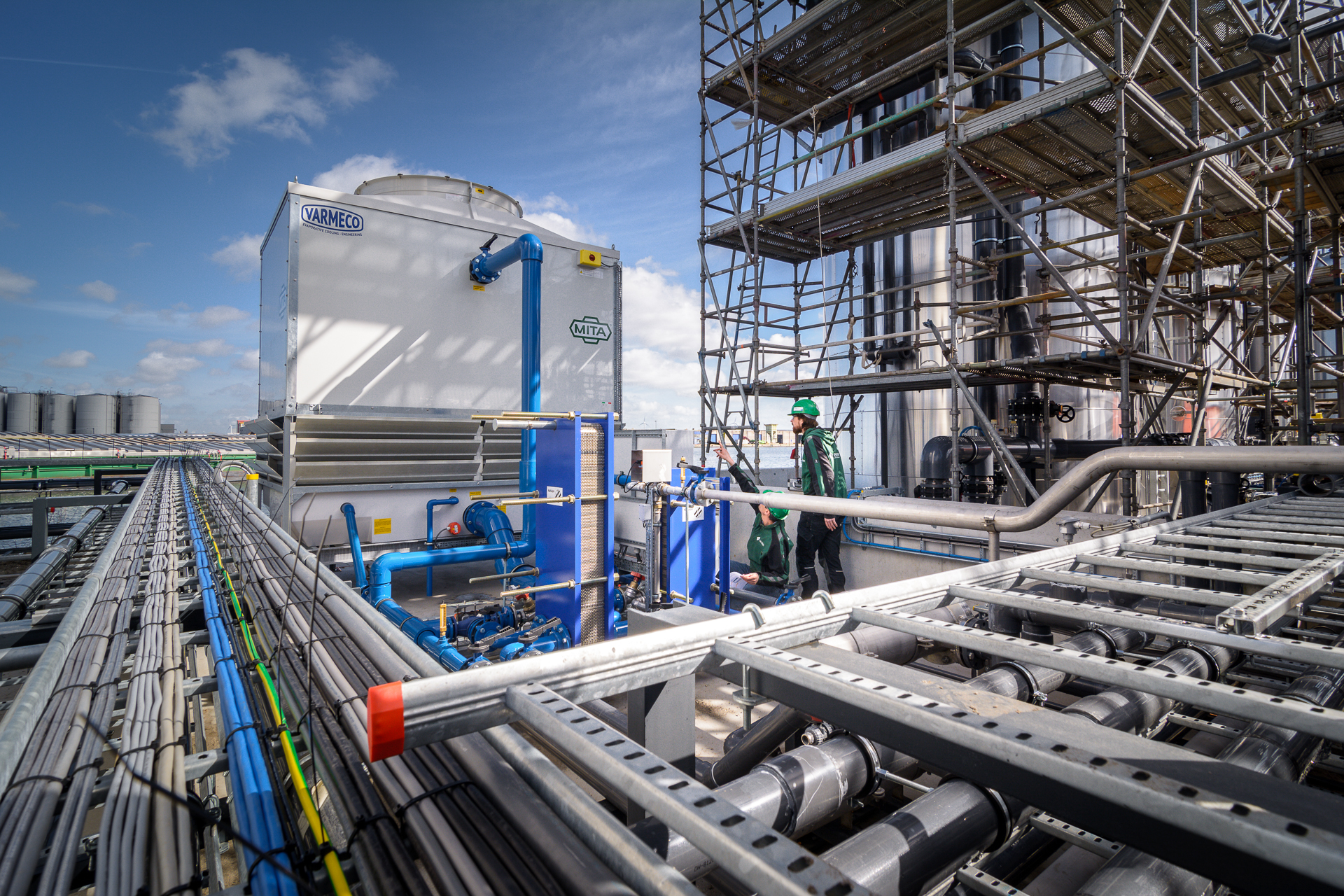

3.2. Koeltorens in combinatie met warmtewisselaars

Verdampingstorens met gesloten circuit zijn een mogelijke oplossing waar “indirecte” koeling van een afnemer moet worden uitgevoerd: namelijk waar de vloeistof in het koelcircuit niet wordt vervuild door de lucht.

Hetzelfde type indirecte koeling kan worden bereikt met een open circuit verdampingstoren in combinatie met een platenwarmtewisselaar of een buizenbundelwarmtewisselaar. Het voordeel van het eerste systeem is dat zowel het verdampingsgedeelte als de buizenbundelwarmtewisselaar in één machine zijn terug te vinden. Dit kan voordelen bieden op het gebied van ruimtebeslag en kosten.

3.3. Koeltorens gecombineerd met condensors van watergekoelde chillers

Verdampingskoeltorens worden ook gebruikt in de HVAC-sector en vooral in alle industriële en commerciële koeling. Koeltorens worden aangesloten op de condensor van grote watergekoelde chillers. Een interessante toepassing vandaag de dag is ook zeker de toepassing in absorptiekoeling. Dergelijke systemen gebruiken restwarmte uit bijvoorbeeld een WKK (warmte-kracht-koppeling) om koude te maken. Voor de efficiëntie van het systeem is een lage koelwatertemperatuur van belang.

3.4. Voorbeelden van de toepassingssectoren

Ten slotte, en als voorbeeld, is hier een lijst van industriële of civiele toepassingssectoren waarin koeltorens hun doel kunnen vervullen om proceswarmte te verspreiden.

- Nucleaire, thermische, geothermische en kolencentrales.

- Olie- en gasinstallaties: er worden vaak grote industriële koeltorens gebruikt

- Raffinaderijen

- Productie van kunststoffen en warmtebehandelingen van metalen (zoals staalfabrieken en gieterijen).

- Warmtekrachtkoppeling en trigeneratie

- Airconditioningsystemen in civiele en industriële gebouwen (HVAC).

- Supermarkten samen met koelers.

- Kleine productiesystemen zoals schepijs productie.

4. Soorten verdampingskoeltorens

We komen nu bij de verschillende typen en constructievarianten van koeltorens: tijdens de ontwerpfase wordt de keuze gebaseerd op de toepassing waarvoor ze bedoeld zijn, of op de grootte van de installatie.

De meest voorkomende variabelen die de keuze kunnen beïnvloeden, zijn met name de volgende:

- thermisch vermogen dat moet worden afgevoerd,

- aard van het te koelen water,

- procestype,

- context waarin de installatie plaatsvindt (civiel of industrieel),

- specifieke installatievereisten, bijvoorbeeld als het een nieuw systeem of een vervanging betreft.

4.1. Koeltorens samenbouwen in de fabriek of op locatie

De grootte van het systeem (in termen van af te voeren thermisch vermogen) leidt de keuze naar twee systemen: verdampingskoeltorens van het “pakkage” -type, namelijk voorgemonteerd in de fabriek, of “field erected” (opgebouwd op locatie) .

De eerste kan zowel in metaal gemaakt worden als in andere materialen die “minder gevoelig” zijn voor de aanwezigheid van water en het mogelijke corrosie-effect: bijvoorbeeld glasvezel. Die laatste zijn meestal gemaakt met een metalen structuur of met gepultrudeerde profielen in glasvezel. Ook kennen we natuurlijk de klassieke hyperbolische torens van energiecentrales, gemaakt van beton.

Ook in industrieel installatiegebied zijn in de omgevingsvergunning vaak geluidsgrenzen gesteld. Vaak zijn deze minder kritisch waardoor met een meer standaard oplossing kan worden voldaan aan de eisen.

Ten slotte is het ook belangrijk om eventuele dimensionale limieten te kennen of limieten die verband houden met andere reeds bestaande situaties die ertoe kunnen leiden dat de ene keuze de voorkeur verdient.

In het geval van een vervanging kan er bijvoorbeeld een bestaand bassin zijn of een ruimte die is gedefinieerd door de vorige installatie waarmee rekening moet worden gehouden. Het is niet altijd gebruikelijk om een dergelijke limiet duidelijk te definiëren.

Al deze aspecten moeten worden besproken tijdens de gegevensverzamelingsfase tussen de klant en de leverancier, waarbij de leverancier verantwoordelijk is voor het op zich nemen van een “adviserende” rol voor de Klant, zodat het voorstel zowel technisch als economisch de beste kan zijn.

Zoals alle apparaten binnen een technologisch systeem, hebben verdampingstorens, van welk type dan ook, een periodiek preventief onderhoudsprogramma nodig en, in geval van een storing, een buitengewoon onderhoudsprogramma.

Vanwege de eenvoud van constructie vereisen koeltorens geen bijzondere aandacht, afgezien van het in acht nemen van enkele zeer eenvoudige en effectieve richtlijnen om ervoor te zorgen dat ze altijd in optimale bedrijfsomstandigheden worden gehouden.

In feite gaan veiligheid en efficiëntie hand in hand.

5.1. Torenwaterbehandeling

De meest gevoelige aspecten zijn zeker toe te schrijven aan de aard van het circulerende water. Dat wil zeggen niet alleen aandacht voor het type water dat gekoeld moet worden, maar ook hoe dit water wordt gecontroleerd en geconditioneerd zodat het niet achteruit gaat chemisch gezien.

Goed behandeld water, waarbij kalkaanslag en andere afzettingen in de verdampingstoren en in de achterliggende installatie worden vermeden, heeft ook een grote positieve invloed op het minimaliseren van de mogelijke proliferatie en diffusie van organische stoffen (algen) of bacteriën, waaronder de potentieel gevaarlijke Legionella bacterie.

Een schone verdampingskoeltoren betekent een verdampingstoren die altijd efficiënt is en daardoor maximale efficiëntie kan bieden met een minimaal verbruik, zowel op het gebied van elektriciteit als verdampt en gezuiverd water.

Vanzelfsprekend profiteren ook de componenten van de verdampingstoren van een correct water beheer. De warmtewisselingspakketten gaan langer mee, net zoals de motoren en ventilatoren. De omstandigheden waarin deze werken zijn beter dankzij een minder agressief water.

Met betrekking tot de procedures die moeten worden gevolgd om deze toestand te verkrijgen, is het in het algemeen voldoende om de specifieke instructies van de fabrikant met betrekking tot periodieke controles en onderhoud op te volgen, evenals de chemisch-fysische parameters die in acht moeten worden genomen voor het water in circulatie. Er zijn echter meer algemene richtlijnen, die vaak ook in de handleidingen van de fabrikant worden genoemd, die “good practices” bieden die gelden voor alle installaties waar verdampingstorens worden gebruikt. Belangrijke instanties hierin zijn: Eurovent, Cooling Technology Institute en in Nederland de ISSO (publicatie 55.3).

5.3 Risicoanalyse en beheerplan

De Nederlandse wetgeving vereist voor iedere natte koeltoren een risicoanalyse en een legionella beheersplan. Een model document en alle informatie hierover is duidelijk verzameld op het kenniscentrum van het ministerie van infrastructuur en waterstaat, zie: https://www.infomil.nl/onderwerpen/lucht-water/legionella/natte-koeltorens/